AGV ANT – Giải Pháp Vận Chuyển Tự Động Toàn Diện Cho Nhà Máy

I. AGV là gì?

AGV (Automated Guided Vehicle) là xe robot tự hành vận chuyển trong nhà máy, giúp di chuyển hàng hóa mà không cần nhân công điều khiển. Nhờ các công nghệ như Lidar, RFID và cảm biến quang học, AGV có thể đi theo lộ trình định sẵn, tránh vật cản và vận chuyển hàng chính xác trong thời gian ngắn.

Với AGV ANT, nhà máy có thể giảm bớt nhân công, gia tăng năng suất và tiết kiệm chi phí, đồng thời vận hành an toàn. Từ việc chở linh kiện nhỏ đến di chuyển pallet nặng, AGV là giải pháp thông minh và linh hoạt, giúp nhà máy hoạt động hiệu quả hơn.

AGV nghiệm thu tại nhà máy FDI Nhật Bản

II. Các Dòng AGV-ANT

1. AGV Mini – Vận Chuyển Nhẹ (Tải Trọng 100 kg)

Kích thước: 600 × 410 × 270 mm

Tải trọng: 100 kg

Cảm biến: Lidar

Phương pháp di chuyển: Băng dính bạc hoặc thẻ từ RFID

Công năng: Kéo hàng pallet phía sau

Pin: Lithium 24V – 18A

Thời gian hoạt động liên tục: 8 giờ

Lợi ích khách hàng: Dòng AGV nhỏ gọn, linh hoạt, giúp tối ưu không gian và vận chuyển hàng hóa nhẹ nhanh chóng, phù hợp với dây chuyền sản xuất điện tử hoặc lắp ráp nhỏ.

2. AGV Trung Bình – Vận Chuyển Trung Tải (Tải Trọng 300-500 kg)

- Kích thước: 830 × 600 × 300 mm

- Tải trọng: 300 – 500kg

- Cảm biến: Lidar + Sensor

- Di chuyển: Băng dính bạc hoặc thẻ từ RFID

- Công năng sử dụng: Vận chuyển hàng trên lưng xe

- Pin: Lithium 24V – 40A

- Sạc: Không dây hoặc cắm trực tiếp

- Thời gian hoạt động liên tục: 8–10 giờ

Lợi ích khách hàng: Thiết kế vững chắc, tích hợp cảm biến cảnh báo vật cản, đảm bảo an toàn cho công nhân, lý tưởng cho dây chuyền sản xuất tự động, vận chuyển linh kiện và bán thành phẩm.

3. AGV Công Suất Lớn – Vận Chuyển Nặng (Tải Trọng 800-1000 kg)

- Kích thước: 1000 × 700 × 980 mm

- Tải trọng: 800-1000 kg

- Cảm biến: Lidar + Sensor

- Di chuyển: Băng dính bạc hoặc thẻ từ RFID

- Công năng: Tích hợp băng tải PVC trên lưng, kết nối trực tiếp với dây chuyền sản xuất

- Pin: Lithium 24V – 80A

- Sạc: Không dây hoặc cắm trực tiếp

- Thời gian hoạt động liên tục: 8–10 giờ

Lợi ích khách hàng: Dòng AGV công suất lớn giúp vận chuyển liên tục, tự động hóa toàn bộ quy trình, phù hợp với nhà máy có lượng hàng lớn.

III. Ưu Điểm Chung Của Dòng AGV ANT

✔ Hoạt động liên tục 24/7 nhờ thay pin luân phiên: Mỗi pin cho phép vận hành 8–10 giờ; khi pin hết, thay pin dự phòng AGV tiếp tục hoạt động mà không gián đoạn – vượt xa nhân công chỉ làm được 8 giờ/ngày.

✔ Tốc độ tối đa: 30–40 m/phút, đảm bảo vận chuyển nhanh chóng.

✔ Thu thập dữ liệu di chuyển: tốc độ, thời gian, quãng đường, số vòng di chuyển.

✔ Tích hợp tự động mở cửa chập theo lệnh của thẻ từ.

✔ Cảm biến Lidar, thẻ từ RFID – định vị ổn định và an toàn tuyệt đối.

✔ Màn hình LCD 7–12 inch – giao diện thân thiện, dễ vận hành.

✔ Hệ thống cảnh báo âm thanh + đèn – tăng độ an toàn khi di chuyển.

✔ Hoạt động liên tục 8–10 giờ mỗi pin – linh hoạt tùy nhu cầu sản xuất.

✔ Tùy chỉnh linh hoạt theo yêu cầu khách hàng.

✔ Dịch vụ sau bán hàng: bảo trì định kỳ 3-6 tháng, hỗ trợ kỹ thuật chuyên sâu.

✔ Bảo hành 1 năm cho các lỗi từ nhà sản xuất.

IV. Thành Tích Triển Khai Dự Án

Anttek Vietnam đã cung cấp thành công AGV ANT trên hơn 10 dự án cho các nhà máy FDI Nhật Bản, bao gồm Kyocera, Katolec…, giúp các khách hàng này tối ưu hóa vận chuyển nội bộ, giảm nhân công và nâng cao hiệu quả sản xuất.

Tại sao chọn AGV ANT từ Anttek Vietnam?

- Giải pháp toàn diện: Tư vấn, thiết kế, triển khai và tích hợp AGV theo nhu cầu thực tế.

- Chất lượng ổn định: Kinh nghiệm hơn 8 năm trong lĩnh vực cơ khí chính xác và tự động hóa.

- Hỗ trợ kỹ thuật chuyên sâu: Đội ngũ kỹ thuật viên trực tiếp theo dõi, bảo trì định kỳ.

- Dịch vụ tận tâm, giá thành cạnh tranh: Mang đến giải pháp vận chuyển tự động hiệu quả với chi phí tối ưu.

V. Quy trình triển khai dự án AGV tại Anttek – Từ Ý Tưởng Đến Vận Hành Hoàn Thiện

Anttek Vietnam triển khai dự án AGV ANT theo quy trình chuyên nghiệp, đảm bảo từ khâu khảo sát thực tế tại nhà máy, nắm bắt hiểu rõ được nhu cầu của khách hàng, lên ý tưởng thiết kế, gia công sản xuất đến vận hành, thử nghiệm bản giao.

Thời gian triển khai dự án khoảng 60 ngày bao gồm quy trình 6 bước

1. Nhận Yêu Cầu Khách Hàng

- Thu thập thông tin chi tiết về nhu cầu tại nhà máy: loại hàng hóa, tải trọng, kích thước pallet, khoảng cách vận chuyển, lưu lượng hàng hóa theo ca, các công năng đi kèm phía khách hàng mong muốn.

- Đánh giá môi trường nhà máy: không gian di chuyển, vật cản, khu vực cấm, sàn nhà, lối đi, dây chuyền hiện tại, yêu cầu an toàn lao động, đảm bảo rằng AGV không gây cản trở gián đoạn tới các bộ phận khác trong nhà máy.

- Tư vấn sơ bộ về loại AGV phù hợp và phương án tích hợp với dây chuyền sẵn có tại nhà máy.

– Tại một nhà máy FDI Nhật Bản, ban đầu khách hàng muốn AGV di chuyển trên băng dính nhôm được dán cố định trong nhà xưởng. Nhóm kỹ thuật Anttek sau khi khảo sát hiện trường, đề xuất giải pháp sử dụng băng dính từ bởi hiện trường nhà máy sử dụng rất nhiều xe nâng dễ làm rách phần băng dính nhôm, không đảm bảo an toàn vạn hành cho AGV. Đây chính là 1 ví dụ điển hình việc đội ngũ Anttek có thể thiết kế nghiên cứu và đưa ra giải pháp tối ưu, hiệu quả nhất cho khách hàng.

2. Lên Thiết Kế – Cơ Khí + Lập Trình Điện

- Thiết kế cơ khí: xác định khung AGV, bánh xe, băng tải, công năng kéo/đẩy, vị trí pin, trọng tâm để vận hành ổn định.

- Thiết kế hệ thống điện và lập trình: tích hợp cảm biến Lidar, sensor cảm biến vạt cản, RFID; lập trình di chuyển tự động; thiết lập lộ trình tối ưu, các điểm dừng và đường đi vòng lặp, màn hình thao tác cảm ứng, thiết lập tốc độ.

- Tùy chỉnh theo yêu cầu: điều chỉnh kích thước AGV, trọng lượng kéo hàng, pin, tốc độ, màn hình LCD và giao diện điều khiển để phù hợp với từng nhà máy.

– Trong dự án cho đối tác Nhật Bản, bài toán đặt ra Anttek phải thiết kế AGV vận hành liên tục trong ca 3 ca/ngày, kết hợp thu thập dữ liệu di chuyển và gửi thông tin về server trung tâm. Nhóm lập trình đã thiết kế hệ thống thay pin luân phiên, lập trình thêm chức năng trích xuất dữ liệu vận hành như: số lần quay đầu, thời gian hoạt động giúp AGV hoạt động liên tục không gián đoạn dây chuyền và khách hàng có thể đánh giá được hiệu quả sử dụng.

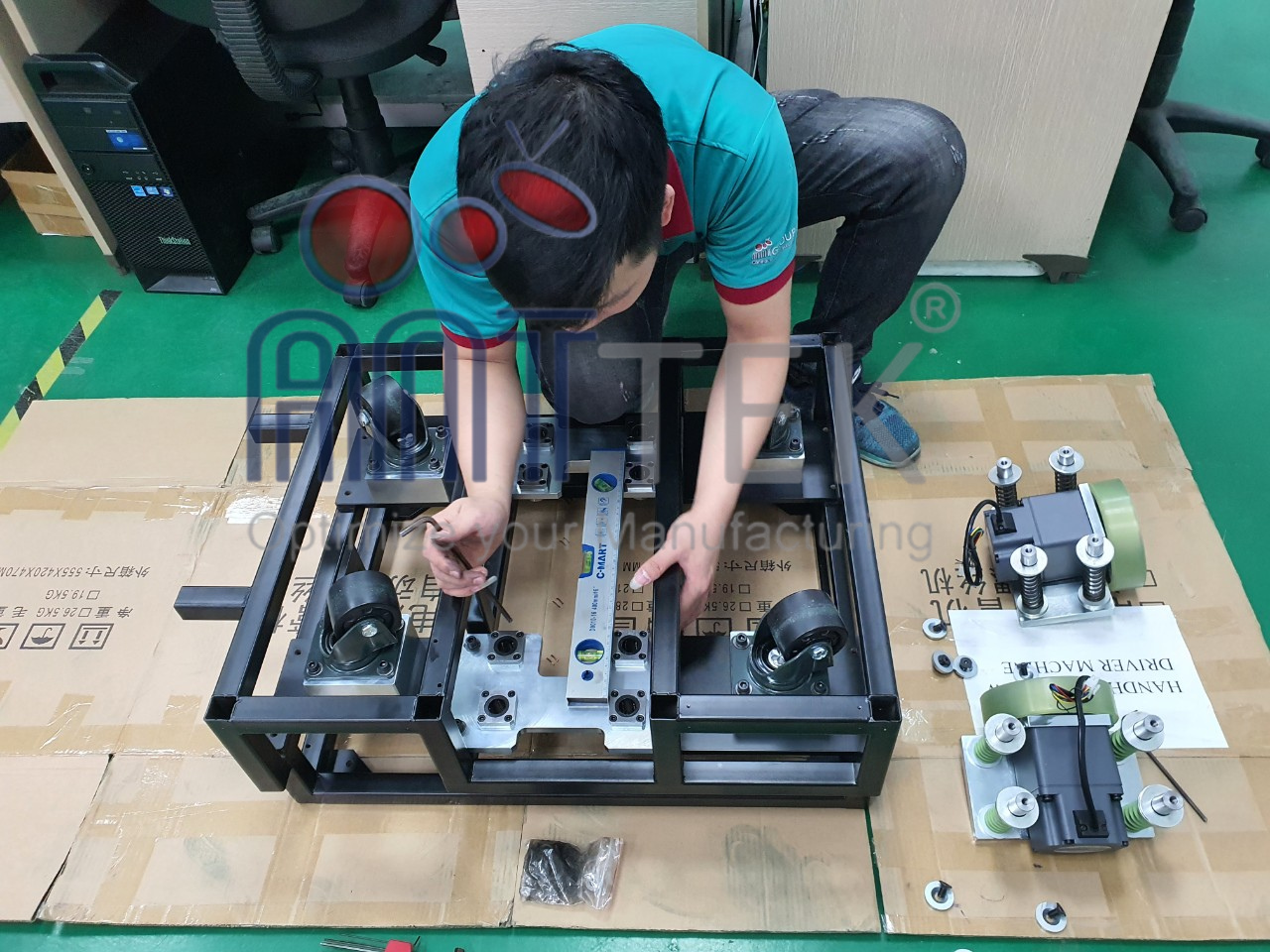

3. Gia Công – Kiểm Soát Chất Lượng Từng Chi Tiết

- Các chi tiết cơ khí, chi tiết khung vỏ, gầm máy, … được gia công chính xác, kiểm tra dung sai ±0.1 mm cho các bộ phận kết nối.

- Pin, cảm biến, bộ điều khiển được test trước khi lắp ráp để đảm bảo hoạt động ổn định và an toàn.

- Áp dụng tiêu chuẩn kiểm soát chất lượng ISO, đảm bảo AGV vận hành đúng công suất.

– Tại nhà máy K, khi lắp băng tải PVC trên AGV, nhóm Anttek phát hiện băng tải bị lệch 2 mm so với thiết kế, có thể ảnh hưởng đến việc truyền tải linh kiện SMT. Kỹ sư nhanh chóng điều chỉnh cơ khí, đảm bảo độ chính xác tuyệt đối, giúp khách hàng nghiệm thu lần đầu thành công.

4. Lắp Đặt AGV – Tích Hợp Với Dây Chuyền Sản Xuất

- Thử nghiệm AGV tại Anttek trước khi bàn giao cho khách hàng. Chúng tôi sẽ mô phỏng lại hiện trường nhà máy: định vị đường đi, lắp đặt các điểm dừng, cổng mở cửa chập tự động, giả lập dây truyền, tải trọng hàng nhằm test mọi công năng và sự tương thích AGV với layout nhà máy.

- Kết nối với hệ thống PLC, băng tải, robot hoặc các thiết bị khác trong dây chuyền.

- Thiết lập cảnh báo an toàn: âm thanh, đèn báo, cảm biến tránh vật cản, đảm bảo nhân viên có thể vận hành an toàn song song với AGV.

5. Chạy Thử – Hiệu Chỉnh Và Đảm Bảo Ổn Định

- Chạy thử AGV với hàng hóa thật, theo khối lượng và tần suất vận hành thực tế.

- Kiểm tra đường đi, tốc độ, độ chính xác, thời gian AGV di chuyển.

- Cân chỉnh pin, cảm biến, tốc độ, lộ trình, báo cáo dữ liệu vận hành.

- Đánh giá khả năng tương thích với ca làm 6–10 giờ/ngày, đảm bảo không gián đoạn sản xuất.

- Hướng dẫn bằng văn bản và vide thao tác cho công nhân nhà máy

- Sau giao hàng, thường xuyên xuống trực tiếp nhà máy để đánh giá hiệu quả, đảm bảo AGV vận hành trơn tru

– Trong một dự án tại nhà máy FDI Nhật Bản, AGV đã chạy liên tục 8 giờ/ngày trong điều kiện nhiệt độ và độ ẩm cao. Nhờ cảm biến Lidar + RFID ổn định, AGV vận hành chính xác, không va chạm, được khách hàng đánh giá cao về độ bền và khả năng tích hợp linh hoạt.

6. Nghiệm Thu & Chuyển Giao – Đảm Bảo Khách Hàng Vận Hành Linh Hoạt

- Bàn giao tài liệu kỹ thuật, hướng dẫn vận hành, bảo trì định kỳ.

- Đào tạo nhân viên vận hành, đảm bảo AGV được sử dụng đúng cách và tối ưu.

- Hỗ trợ kỹ thuật trực tiếp trong 1–2 tuần đầu sau khi đưa vào hoạt động.

- Bảo hành 1 năm với mọi lỗi của nhà sản xuất

- Bảo dưỡng định kỳ 3-6 tháng 1 lần, đánh giá lại công năng, hiệu quả

– Một nhà máy lắp ráp nhỏ, ban đầu nhân viên chưa quen với vận hành AGV, Anttek đã bố trí kỹ sư trực tiếp hướng dẫn trong 1 tuần đầu, đồng thời tinh chỉnh lộ trình theo phản hồi thực tế. Sau 3 ngày, AGV hoạt động mượt mà, nhân viên tự vận hành thành thạo.

👉 Với AGV ANT, vận chuyển nội bộ trở nên dễ dàng, nhanh chóng và thông minh.

Lựa chọn Anttek Vietnam, bạn nhận được giải pháp toàn diện, vận hành ổn định và hỗ trợ tận tâm.

Liên hệ ngay

-

-

Anttek Vietnam: https://anttekvietnam.vn/

-