Dây chuyền lắp ráp linh kiện điện tử – Nhà cung cấp dây chuyền lắp ráp uy tín

Dây chuyền lắp ráp linh kiện điện tử đóng vai trò quan trọng trong việc tạo nên các thiết bị điện tử và tiện ích – một phần thiết yếu của cuộc sống hiện đại. Cho dù máy điều hòa không khí, tủ lạnh, ô tô và nhà thông minh, cùng nhiều máy móc và sản phẩm khác giúp cuộc sống của chúng ta dễ dàng hơn, tất cả chúng đều được kết hợp dây chuyền lắp ráp linh kiện điện tử trong quá trình sản xuất.

1. Dây chuyền lắp ráp linh kiện điện tử là gì?

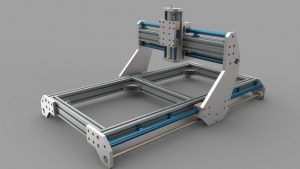

Dây chuyền lắp ráp linh kiện điện tử là hệ thống băng chuyền, băng tải hỗ trợ di chuyển các linh kiện điện tử qua từng giai đoạn lắp ráp. Trên hệ thống này, các linh kiện sẽ được hàn, tích hợp các thành phần và mạch điện tử để thực hiện một hoặc nhiều chức năng riêng biệt. Các công việc này có thể được thực hiện bởi công nhân hoặc hệ thống máy móc tự động.

Lắp ráp linh kiện điện tử là một công việc phức tạp, đòi hỏi độ chính xác cao và các trình tự công việc cần được sắp xếp đúng để cho ra sản phẩm hoàn chỉnh. Chính vì vậy dây chuyền lắp ráp là công cụ hỗ trợ đắc lực không thể thiếu của các doanh nghiệp.

Xem thêm: Dây chuyền lắp ráp là gì? Tầm quan trọng và các loại phương pháp dây chuyền lắp ráp

2. Công nghệ sử dụng cho dây chuyền lắp ráp linh kiện điện tử

2.1. Công nghệ gắn kết bề mặt (SMT)

Công nghệ gắn kết bề mặt (SMT) là một phương pháp lắp ráp và sản xuất áp dụng các linh kiện điện tử trực tiếp lên bề mặt của bảng mạch in (PCB). Quá trình này cho phép sản xuất tự động hoàn thành nhiều công đoạn lắp ráp cần thiết hơn để tạo ra một bảng làm việc. Bất kỳ thành phần điện nào được gắn theo cách này được gọi là thiết bị gắn trên bề mặt (SMD). Không giống như lắp ráp thông thường, SMT không yêu cầu các thành phần được đưa vào qua các lỗ, thay vào đó, các thành phần được hàn trực tiếp lên bo mạch thông qua quá trình hàn nóng chảy lại.

2.2. Công nghệ xuyên lỗ (THT)

THT hoặc DIP là một sơ đồ lắp khác, được sử dụng chủ yếu cho các linh kiện điện tử. Phương pháp này sử dụng các dây dẫn trên các thành phần được đưa qua các lỗ và được khoan sẵn trên bảng mạch in. Các tấm đệm ở phía đối diện được hàn bằng máy lắp ghép hoặc bằng tay. Sự đổi mới của công nghệ xuyên lỗ thay thế nhiều phương pháp lắp ráp điện tử trước đây. Được phát minh vào những năm 1950, dần dần phát triển cho đến những năm 1980 khi nó trở thành quy trình chính mà các nhà sản xuất cao cấp đang sử dụng. Thật không may, phương pháp này sau đó đã được thay thế bằng sự đổi mới của công nghệ gắn kết bề mặt. Tuy nhiên, nhiều nhà sản xuất vẫn sử dụng công nghệ này cho các dự án yêu cầu phương pháp xuyên lỗ.

3. Quy trình hoạt động của dây chuyền lắp ráp linh kiện điện tử

Quy trình hoạt động của dây chuyền lắp ráp linh kiện điện tử được nhóm thành 3 giai đoạn, đó là: in hồ hàn, đặt các thành phần và hàn nóng chảy lại. Tuy nhiên, do nhu cầu của quá trình sản xuất, các giai đoạn này được phân tích kỹ hơn trong phần tóm tắt sau:

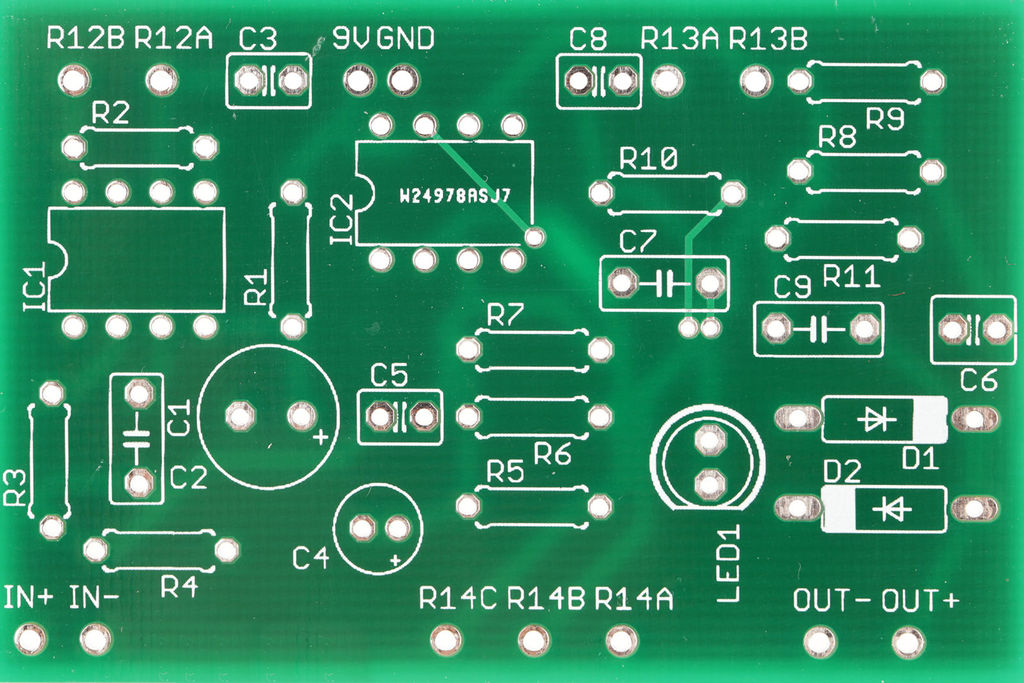

3.1. Chuẩn bị SMC và PCB

Đây là giai đoạn sơ bộ nơi các SMC được lựa chọn và thiết kế PCB. Bảng thường chứa các miếng đồng phẳng, thường là bạc, chì thiếc hoặc mạ vàng không có lỗ, được gọi là miếng hàn. Miếng đệm hàn hỗ trợ các chân của các thành phần như bóng bán dẫn và chip.

Một công cụ quan trọng khác là giấy nến, được sử dụng để cung cấp một vị trí cố định cho giai đoạn tiếp theo của quá trình (in keo hàn), theo các vị trí định trước của các miếng hàn trên PCB. Những vật liệu được sử dụng trong quá trình sản xuất phải được kiểm tra sai sót một cách thích hợp.

3.2. In dán hàn

Đây là một giai đoạn quan trọng trong dây chuyền lắp ráp linh kiện điện tử. Trong giai đoạn này máy in áp dụng keo hàn bằng cách sử dụng bút chì và chổi cao su đã chuẩn bị sẵn (công cụ để làm sạch) ở một góc khác nhau từ 45 độ đến 60 độ. Bột hàn là một hỗn hợp gồm bột hàn kim loại và chất trợ dung. Chất trợ dung đóng vai trò như một loại keo tạm thời để giữ cố định các thành phần gắn kết bề mặt cũng như làm sạch bề mặt hàn của các tạp chất và quá trình oxy hóa.

Mặt khác, keo hàn được sử dụng để kết nối SMC và miếng hàn trên PCB. Mỗi miếng được phủ với số lượng chính xác của chất dán. Nếu không, sẽ không có kết nối nào được thiết lập khi chất hàn được nấu chảy trong lò nung chảy lại. Trong ngành công nghiệp sản xuất điện tử, lò nung nóng lại là một thiết bị gia nhiệt điện tử được sử dụng trong dây chuyền lắp ráp linh kiện điện tử với công nghệ gắn kết bề mặt (SMT).

3.3. Vị trí thành phần

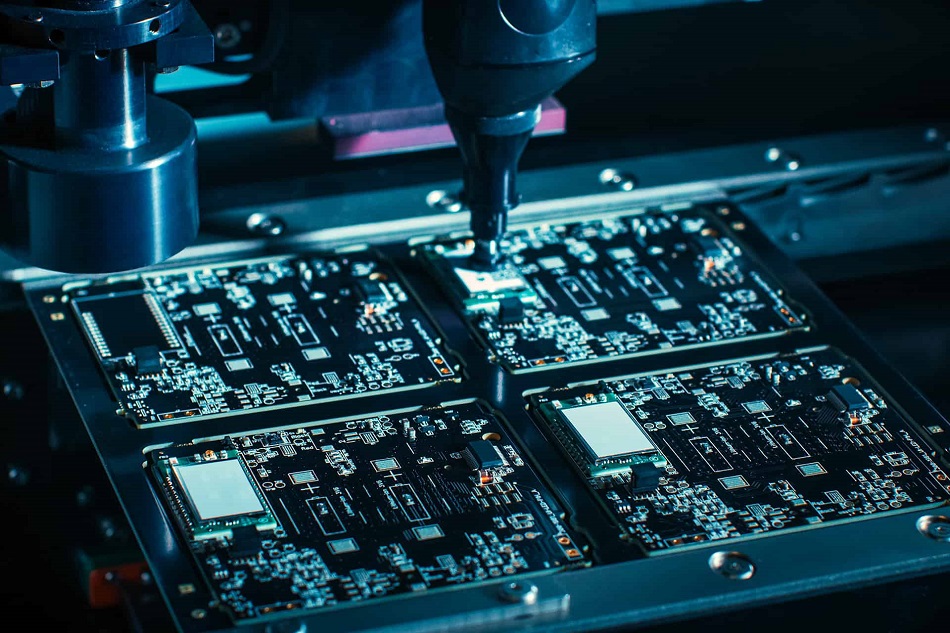

Tiếp theo, các máy chọn và đặt được sử dụng để gắn kết các thành phần trên PCB. Mỗi thành phần được lấy ra khỏi bao bì bằng cách sử dụng chân không hoặc vòi kẹp và máy định vị sẽ đặt nó vào vị trí đã thiết kế. PCB được vận chuyển đến băng chuyền trong khi các linh kiện điện tử được đặt trên đó bởi các máy móc nhanh chóng và chính xác. một số có thể đặt 80.000 linh kiện riêng lẻ mỗi giờ.

Cần có độ chính xác trong quá trình này vì bất kỳ vị trí sai nào được hàn vào một vị trí có thể tốn kém và mất thời gian để làm lại.

3.4. Reflow hàn

Sau khi các SMC được đặt, PCB sau đó được chuyển vào lò hàn nóng chảy lại, nơi nó đi qua các khu vực sau để trải qua quá trình hàn:

- Vùng làm nóng sơ bộ: đây là vùng đầu tiên trong lò, nơi nhiệt độ của bo mạch và tất cả các linh kiện kèm theo được nâng lên đồng thời và dần dần. Nhiệt độ tăng lên với tốc độ 1℃ – 2℃ mỗi giây cho đến khi nó đi vào 140℃ – 160℃.

- Vùng ngâm: tại đây, bảng sẽ được giữ ở nhiệt độ từ 140℃ – 160℃ trong 60-90 giây.

- Khu vực chảy lại: Các bảng sau đó đi vào một khu vực mà nhiệt độ được tăng lên ở mức 1℃ – 2℃ mỗi giây đến khi tối đa 210℃ – 230℃ để làm tan chảy thiếc trong bột hàn, hàn thành phần dẫn đến các miếng đệm trên PCB. Trong khi điều này đang diễn ra, các thành phần được giữ cố định bởi sức căng bề mặt của vật hàn nóng chảy.

- Vùng làm mát: đây là phần cuối cùng đảm bảo chất hàn đông cứng trước khi ra khỏi vùng gia nhiệt để tránh lỗi các mối nối.

Nếu bảng mạch in là hai mặt thì các quy trình này có thể được lặp lại bằng cách sử dụng hồ hàn hoặc keo để giữ các SMC tại chỗ.

3.5. Làm sạch và kiểm tra

Đây là bước vô cùng quan trọng trong dây chuyền lắp ráp linh kiện điện tử để đảm bảo không có bất kỳ sai sót và các bụi bẩn nào trên bo mạch. Nếu có bất kỳ lỗi nào thì sẽ được sửa chữa ngay và sau đó các sản phẩm sẽ được lưu trữ. Các cách phổ biến được sử dụng để kiểm tra như sử dụng thấu kính phóng đại, AOI (kiểm tra quang học tự động), kiểm tra bằng tia X,… Thay vì dùng mắt thường, máy móc được sử dụng trong dây chuyền lắp ráp linh kiện điện tử để có kết quả nhanh chóng và chính xác.

4. Băng tải dùng làm dây chuyền lắp ráp linh kiện điện tử của Anttek

Khách hàng đang quan tâm đến các loại băng tải sử dụng cho dây chuyền lắp ráp linh kiện điện tử, liên hệ ngay với Hotline: 0968.116.229-086.998.2628. Quý khách sẽ được chuyên viên kỹ thuật tư vấn thiết kế, lên phương án , bản vẽ chi tiết cũng như đưa ra phương án giá để khách hàng lựa chọn loại sản phẩm tốt, chất lượng.

Sau khi khách hàng đã thống nhất được bản vẽ, thiết kế với kỹ thuật, Anttek Việt Nam sẽ tiến hành gia công theo bản vẽ đã đề ra. Với nhiều năm kinh nghiệm trong việc gia công, lắp đặt băng tải công nghiệp, dây chuyền lắp ráp linh kiện điện tử Anttek luôn đáp ứng được yêu cầu kỹ thuật khắt khe, sản phẩm vận hành tốt, đảm bảo hoàn thành giao hàng đúng tiến độ.

Anttek Việt Nam là đơn vị uy tín với nhiều năm kinh nghiệm luôn đem đến cho khách hàng những sản phẩm tốt nhất với chi phí hợp lý. Quý khách hàng có nhu cầu tư vấn đặt hàng ngay vui lòng liên hệ:

Địa chỉ: Lô 6, Cụm CN Lai Xá, xã Kim Chung, huyện Hoài Đức, Hà Nội

Hotline: 0968.116.229-086.998.2628

Email:khoi.pd@anttekvietnam.com

Website: anttekvietnam.vn

Dây chuyền lắp ráp linh kiện điện tử đang ngày trở nên phổ biến khi mà các thiết bị công nghệ ngày càng phát triển với đa dạng mẫu mã. Dây chuyền lắp ráp linh kiện điện tử hỗ trợ công nhân lắp ráp các chi tiết nhỏ nhanh hơn, chính xác hơn từ đó mang lợi nhuận và cắt giảm nhiều chi phí. Việc đầu tư một dây chuyền lắp ráp linh kiện điện tử mang lại lợi ích và hiệu quả lâu dài cho các doanh nghiệp trong ngành. Chúng ta nên lựa chọn những nhà cung cấp dây chuyền lắp ráp linh kiện điện tử chất lượng, có nhiêu kinh nghiệm để dây chuyền hoạt động trơn tru và mang lại giá trị cao cho doanh nghiệp.